загрузка шаровых мельниц

В этой статье мы подробно рассмотрим загрузку шаровых мельниц, ключевой этап в процессе измельчения материалов в различных отраслях промышленности. Вы узнаете о различных методах загрузки, факторах, влияющих на эффективность, и лучших практиках для оптимизации процесса. Эта информация поможет вам повысить производительность, снизить износ оборудования и улучшить качество конечного продукта.

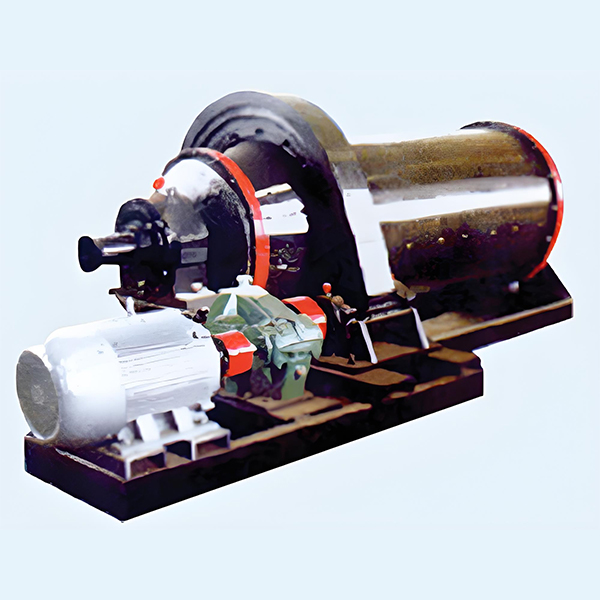

Основы загрузки шаровых мельниц

Загрузка шаровых мельниц является критическим этапом в процессе измельчения материалов. От правильности этой операции зависит эффективность работы мельницы, качество получаемого продукта и срок службы оборудования. Важно понимать основные принципы и параметры, влияющие на процесс.

Основные компоненты загрузки

- Загрузочный люк: Через него осуществляется подача материала и мелющих тел (шаров).

- Система подачи материала: Включает в себя конвейеры, питатели, дозаторы и другие устройства, обеспечивающие равномерную подачу материала.

- Мелющие тела (шары): Стальные шары различного диаметра, используемые для измельчения материала.

- Управление загрузкой: Автоматизированные системы, контролирующие процесс загрузки для оптимальной производительности.

Методы загрузки шаровых мельниц

Существует несколько способов загрузки шаровых мельниц, каждый из которых имеет свои преимущества и недостатки. Выбор метода зависит от типа материала, производительности мельницы и других факторов.

Ручная загрузка

Используется в основном на небольших мельницах или в лабораторных условиях. Материал и мелющие тела загружаются вручную через загрузочный люк. Этот метод трудоемкий и малопроизводительный.

Автоматическая загрузка

Более эффективный и широко используемый метод. Включает в себя системы подачи, дозирования и контроля. Обеспечивает непрерывную и равномерную загрузку материала и мелющих тел.

Загрузка с помощью конвейеров

Конвейеры используются для транспортировки материала к загрузочному люку. Это позволяет автоматизировать процесс и повысить производительность. Часто используется в комплексе с другими системами, например, с системой дозирования.

Факторы, влияющие на эффективность загрузки

Несколько ключевых факторов влияют на эффективность загрузки шаровых мельниц. Учет этих факторов поможет оптимизировать процесс и достичь максимальной производительности.

Тип материала

Различные материалы имеют разные свойства, влияющие на процесс измельчения. Твердость, плотность и влажность материала определяют оптимальные параметры загрузки.

Размер мелющих тел

Размер шаров влияет на эффективность измельчения. Большие шары используются для грубого измельчения, а меньшие – для тонкого. Правильный подбор размера шаров позволяет добиться оптимального качества продукта.

Скорость вращения мельницы

Скорость вращения мельницы влияет на эффективность измельчения. Оптимальная скорость зависит от типа материала и размеров мельницы.

Степень заполнения мельницы

Степень заполнения мельницы материалом и мелющими телами влияет на эффективность измельчения. Перегрузка или недогрузка снижают производительность.

Оптимизация загрузки шаровых мельниц

Оптимизация загрузки шаровых мельниц включает в себя ряд практических мер, направленных на повышение производительности и снижение затрат.

Правильный выбор мелющих тел

Подбор оптимального размера и типа мелющих тел для конкретного материала является ключевым фактором. Необходимо учитывать твердость, абразивность и другие свойства материала. Рассмотрите возможность консультации с экспертами или проведения экспериментов для определения оптимального соотношения размеров шаров.

Оптимизация системы подачи

Обеспечьте равномерную и непрерывную подачу материала. Используйте надежные и эффективные системы подачи, такие как конвейеры или питатели. Регулярно проверяйте и обслуживайте оборудование.

Контроль и регулировка скорости вращения

Поддерживайте оптимальную скорость вращения мельницы для достижения максимальной производительности. Используйте системы автоматического управления для регулировки скорости в зависимости от типа материала и других факторов.

Мониторинг и анализ данных

Установите системы мониторинга и анализа данных для отслеживания производительности и эффективности загрузки. Анализируйте данные для выявления проблем и внесения корректировок в процесс.

Примеры применения

Рассмотрим несколько конкретных примеров применения шаровых мельниц и особенности загрузки:

Производство цемента

В производстве цемента шаровые мельницы используются для измельчения клинкера и добавок. Для обеспечения высокой производительности применяются автоматические системы загрузки с конвейерами и дозаторами. Для этого также используют мельницы от ООО Эчжоу Хэнцзи Производство Интеллектуального Оборудования, что позволяет достичь оптимальных результатов.

Добыча полезных ископаемых

В горнодобывающей промышленности шаровые мельницы применяются для измельчения руды. Здесь также применяются автоматические системы загрузки, способные обрабатывать большие объемы материала.

Преимущества использования шаровых мельниц

Шаровые мельницы предлагают ряд преимуществ по сравнению с другими типами измельчительного оборудования:

- Высокая эффективность измельчения.

- Широкий диапазон обрабатываемых материалов.

- Простота конструкции и обслуживания.

- Долговечность и надежность.

Заключение

Загрузка шаровых мельниц – это ключевой процесс, от которого зависит эффективность и производительность работы. Тщательное изучение и оптимизация этого процесса поможет вам достичь желаемых результатов. Важно учитывать тип материала, размер мелющих тел, скорость вращения мельницы и степень заполнения. Автоматизация, мониторинг и регулярное обслуживание оборудования являются ключевыми факторами успеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PC молотковая дробилка

PC молотковая дробилка -

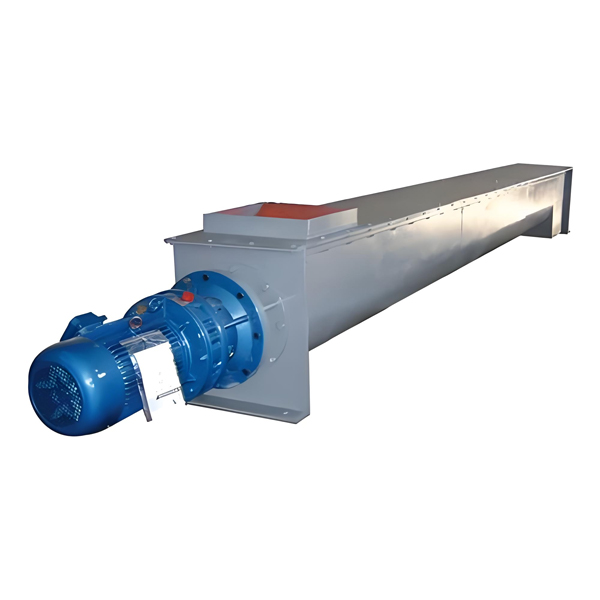

Шнековый конвейер типа GX

Шнековый конвейер типа GX -

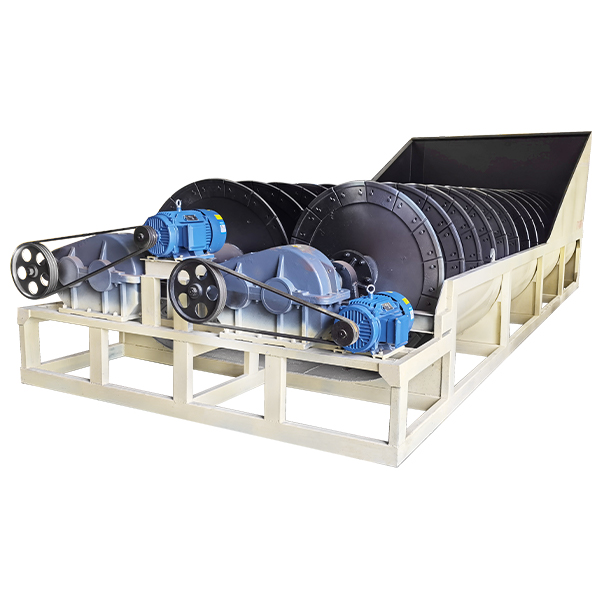

Гусеничный грохот

Гусеничный грохот -

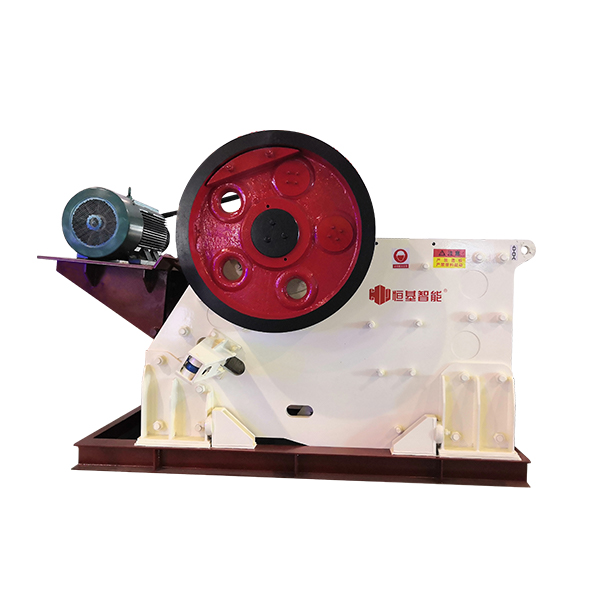

PEC щековая дробилка европейского типа

PEC щековая дробилка европейского типа -

Стержневая мельница

Стержневая мельница -

YH однокубовый конусный дробитель

YH однокубовый конусный дробитель -

PF роторная дробилка

PF роторная дробилка -

Коническая шаровая мельница

Коническая шаровая мельница -

HJC пружинная конусная дробилка

HJC пружинная конусная дробилка -

Высокоинтенсивная мокрая магнитная сепараторная машина

Высокоинтенсивная мокрая магнитная сепараторная машина -

Реактор-смеситель для выщелачивания

Реактор-смеситель для выщелачивания -

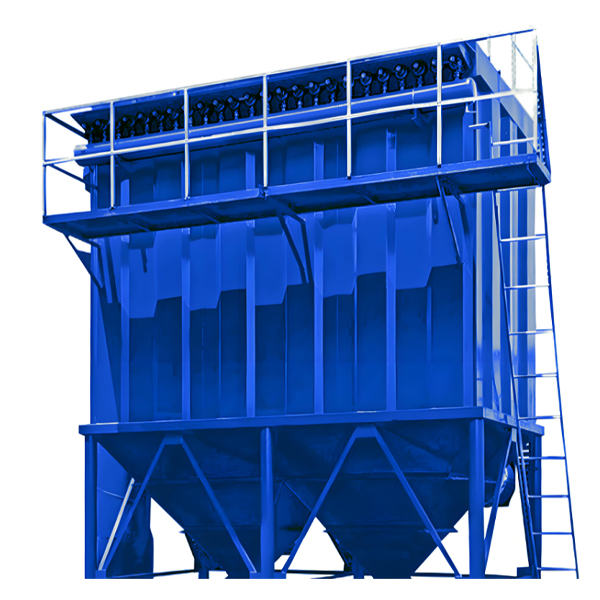

Фильтр-пылеулавливатель

Фильтр-пылеулавливатель

Связанный поиск

Связанный поиск- Завод полностью укомплектованный гусеничными подвижными группами

- Гранитная дробилка

- Гусеничная мобильная дробильная установка в Китае

- Кварцевая дробилка

- Основные покупатели линии по производству молотковых дробилок

- Поставщики стержневых мельниц

- конусные дробилки эксплуатация

- Производитель системы плотности пульпы

- Цены на фильтры

- Цены на густые системы