Китай: инновации в конусных дробилках?

2026-01-19

Когда слышишь ?китайские конусные дробилки?, у многих до сих пор возникает образ чего-то дешевого, простого и недолговечного. Это стереотип, и он умирает тяжело. Я сам лет десять назад относился к ним с изрядной долей скепсиса, пока не столкнулся вплотную. Сейчас же вопрос об инновациях здесь — это не вопрос ?есть ли они?, а вопрос ?в чем именно они выражаются и насколько эффективны в реальных условиях?, а не только в каталогах.

От копирования к собственным решениям: эволюция подхода

Ранний путь был предсказуем: реверс-инжиниринг. Брали, скажем, старые модели Symons или Sandvik, разбирали до винтика и пытались повторить. Получалось часто, но не всегда. Главная проблема была даже не в точности литья или качестве стали (хотя и с этим были сложности), а в понимании принципов работы. Можно скопировать форму, но сложнее — инженерную логику распределения нагрузок, динамики камеры дробления.

Перелом, на мой взгляд, начался, когда несколько крупных производителей, таких как SBM или Joyal, начали вкладываться в собственные КБ и испытательные стенды. Это уже не было слепым копированием. Они стали экспериментировать с геометрией камеры, углами захвата, пытаясь оптимизировать под определенные типы пород — гранит, базальт, железную руду. Не все эксперименты были удачными. Помню, в середине 2010-х была волна дробилок с якобы ?универсальной? камерой, которая на практике давала нестабильный зерновой состав при переходе с одного материала на другой. Это был ценный, хотя и дорогой, урок.

Сейчас же подход стал тоньше. Взять, к примеру, не самую раскрученную, но интересную компанию ООО Эчжоу Хэнцзи Производство Интеллектуального Оборудования (их сайт — https://www.ezhj.ru). Основанная еще в 2003 году в промышленной зоне Эчжоу, они изначально фокусировались на интеллектуальном оборудовании. Их подход к конусным дробилкам — это не просто механическая часть, а попытка интегрировать систему мониторинга и адаптивного управления непосредственно в конструкцию. Это и есть тот самый сдвиг: инновация не в самой чаше или конусе, а в том, как система управляет процессом дробления в реальном времени.

Где искать реальные инновации? Неочевидные точки приложения сил

Если отбросить маркетинг, то ключевые улучшения я бы искал в трех областях: материалы, гидравлика и ?мозги?. С материалами все более-менее ясно — переход на более износостойкие марки стали для броней, улучшение литья. Но интереснее гидравлика.

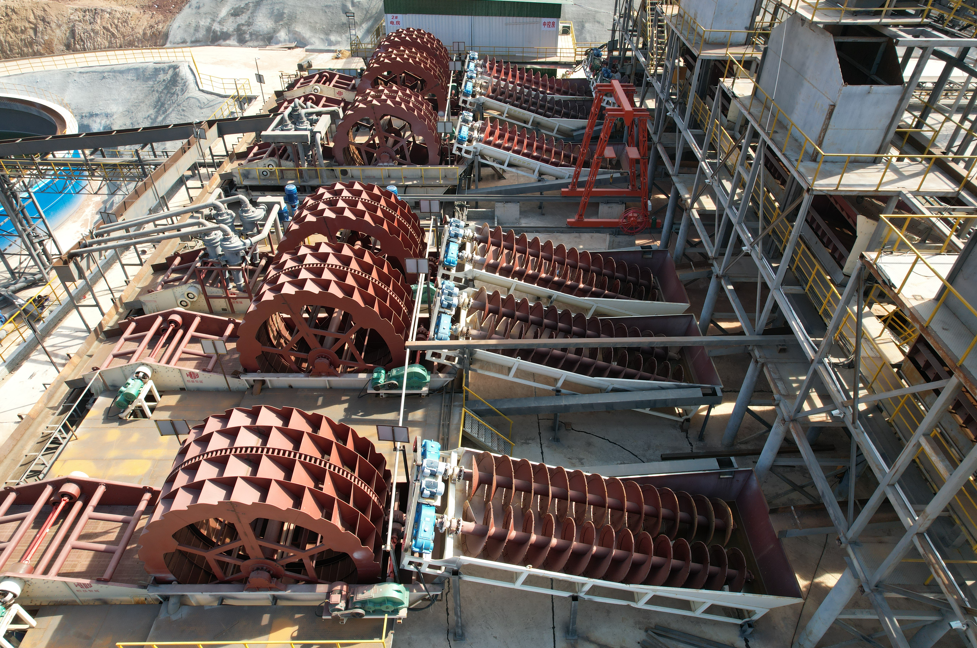

Раньше гидравлическая система в китайских дробилках часто была слабым звеном — течи, нестабильное давление, чувствительность к температуре. Сейчас многие производители используют компоненты Rexroth или Parker, но собирают системы по собственным схемам, которые заточены под быстрое регулирование разгрузочной щели и очистку камеры при заклинивании. Эффективность таких систем сильно выросла. На одной из строек в Казахстане я видел, как дробилка на базе CH-аналога от одного китайского завода (не буду называть) справлялась с неоднородным по влажности известняком именно за счет отзывчивой гидравлики, быстро сбрасывающей давление и возвращающейся в рабочий режим.

Третий пункт — ?мозги?. Вот здесь как раз компании вроде упомянутой Эчжоу Хэнцзи пытаются сделать свое слово. Речь о датчиках, отслеживающих не просто давление и температуру масла, а вибрацию, усилие на валу, даже акустику процесса дробления. Алгоритмы пытаются предсказать износ броней или риск перегруза. Пока это не идеально, иногда система выдает ложные срабатывания, но сам факт смещения фокуса на интеллектуальный контроль процесса — это и есть главная инновация последних лет.

Полевые испытания: где теория сталкивается с реальностью

Любые инновации проверяются на карьере или руднике. Самый показательный для меня случай был связан с попыткой внедрить дробилку с ?интеллектуальной? системой управления на гранитном карьере. Производитель обещал оптимизацию фракционного состава и экономию энергии на 10-15%.

На практике вышло иначе. Датчики забивались пылью (несмотря на защиту), алгоритм, обученный на одном типе гранита, ?терялся?, когда в загрузку попадала порода с иными включениями. Пришлось отключать ?умный? режим и работать по старинке, с ручными настройками. Но! Даже в этом случае сама конструкция дробилки, ее гидравлика и кинематика показали себя очень достойно. Производительность была на уровне, а износ броней — даже чуть меньше ожидаемого. Вывод? Инновации в ?железе? часто опережают и оказываются надежнее инноваций в софте. Но без попыток внедрить софт не будет прогресса.

Еще один момент — обслуживание. Китайские производители стали лучше думать о сервисе. Появились системы дистанционного мониторинга, через которые инженер с завода может подключиться к дробилке, посмотреть логи ошибок. Это огромный плюс. Раньше диагностика поломки могла затянуться на недели из-за непонимания, что именно случилось. Сейчас, если, конечно, на объекте есть стабильный интернет, многие вопросы решаются за часы.

Сравнение с европейскими аналогами: что выбрать?

Здесь нет однозначного ответа. Если бюджет позволяет и проект критически важен, с нулевыми допусками на простой, многие по-прежнему выберут Metso или Sandvik. Это проверенный стандарт, глубочайшая экспертиза и готовая сервисная сеть. Их инновации — это эволюционные улучшения проверенных десятилетиями платформ.

Китайские дробилки сегодня — это часто выбор в пользу лучшего соотношения цены и функциональности. Ты не просто покупаешь ?копию?, ты покупаешь агрегат, который для многих задач будет не хуже, а в чем-то, возможно, и лучше за счет свежих инженерных решений. Например, в некоторых новых моделях сделали более удобный доступ для замены мантий и вогнутых поверхностей, что сокращает время простоя. Это простая, но важная инновация, рожденная из обратной связи с эксплуатационниками.

Компании, которые выросли из простого производства в высокотехнологичные предприятия, как ООО Эчжоу Хэнцзи, демонстрируют именно этот путь. Их история, начавшаяся в 2003 году, — это путь от изготовления оборудования к попытке создания интеллектуальных систем дробления. Их сайт (ezhj.ru) — это уже не просто каталог деталей, а портал с технической документацией и описанием систем контроля. Это говорит о смене парадигмы.

Взгляд в будущее: что будет дальше?

Думаю, основная битва инноваций переместится в область цифровых двойников и предиктивной аналитики. Не просто датчики, а полноценная модель дробилки, которая в реальном времени сравнивает свое фактическое состояние с идеальным и корректирует режимы работы или предупреждает о износе конкретного узла за недели до выхода из строя.

Китайские производители имеют здесь потенциал, потому что они гибче и быстрее могут внедрять такие решения, тестируя их на множестве своих машин по всему миру. Риск в том, что погоня за ?умными? функциями может иногда опережать доводку базовой надежности механики. Но тренд очевиден.

Так что, возвращаясь к заглавному вопросу. Инновации в китайских конусных дробилках? Да, они есть, они реальны и зачастую весьма прагматичны. Они не всегда бьют в лоб революционными прорывами, а скорее точечно решают конкретные проблемы эксплуатации: повышение удобства обслуживания, интеграция систем контроля, адаптация под специфические условия. И в этом их сила. Уже нельзя говорить о них свысока. Нужно внимательно смотреть, что предлагает конкретный производитель, какой у него опыт и, самое главное, как его оборудование ведет себя не на выставке, а на реальном объекте, в пыли, холоде и под постоянной нагрузкой. Остальное — просто слова.